產(chǎn)品列表

聯(lián)系我們

電話: 020-26225615

電話: 020-26225615 ???????????? 020-26224970

網(wǎng)站: lixinyeya.com

改進(jìn)齒輪泵效率容積和性能的討論

改進(jìn)齒輪泵效率容積和性能的討論

[來源:未知]??? [作者白云泵業(yè)]??? [日期:2016-11-18 10:08]??? [熱度:]

齒輪泵容積效率較低,主要是端面泄漏較大,約占總泄漏量的70~80%。所以,提高齒輪泵的端蓋和殼體之間的配合精度,提高泵的容積效率和性能是技術(shù)人員努力的方向。齒輪泵端面和殼體的加工基本上是定位銷來保證其加工和配合精度。但是由于定位銷孔的孔徑尺寸較小,僅為φ8mm,而且加工精度、內(nèi)表面粗糙度等要求較高,我們以前經(jīng)過多方努力,采用各種加工方法,質(zhì)量仍難以保證,對此,我們進(jìn)行了一定的研究,改進(jìn)了加工和裝配工藝,取得了一定的效果。

齒輪泵端蓋與殼體配合誤差對泵的性能和效率的影響

主動(dòng)齒輪回轉(zhuǎn)軸線與前蓋定位止口同軸度誤差大,齒輪旋轉(zhuǎn)阻力大,甚至卡死,造成泵的機(jī)械性能大大下降。零件的動(dòng)配合不好,磨損加快,縮短了齒輪泵的使用壽命,并且浮動(dòng)軸套軸向移動(dòng)阻力較大,使齒輪泵端面與軸套之間的間隙不能及時(shí)消除,甚至不能移動(dòng),導(dǎo)致齒輪泵容積效率下降。另外,由于主動(dòng)輪軸與傳動(dòng)軸受其自身同軸度的影響,加大了泵的振動(dòng)和噪聲。

定位銷孔加工工藝比較及試驗(yàn)

一、定位銷加工工藝比較

(1)采用鉆、鉸(鉆模)工藝,雖然保證了2-φ8mm孔徑尺寸精度和內(nèi)徑表面粗糙度,但銷孔孔距誤差大,而且不太穩(wěn)定。

(2)采用鉆、成型(模具擠壓)工藝,雖然保證了兩銷孔加工精度、孔徑精度,并且穩(wěn)定可靠,但是又帶來銷孔表面粗糙、部分孔徑不圓度增大的問題。

(3)在兩個(gè)+13mm緊固螺釘孔口部添置套管銷,去掉原來2-φ8mm銷孔,采用鉆、鉸、鏜工藝,保證了各方面的精度,但是工藝復(fù)雜,成本較高。針對以上情況,我們進(jìn)行了分析研究,認(rèn)為解決定位銷問題是關(guān)鍵所在,改進(jìn)加工工藝是解決問題的路子。

二、對比試驗(yàn)分析

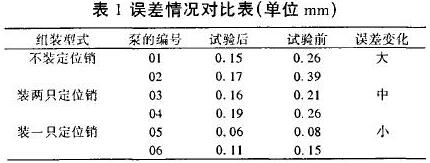

我們采用一個(gè)定位銷和主動(dòng)輪軸作為定位加工、裝配,去掉另一個(gè)定位銷,然后再隨機(jī)抽取六臺齒輪泵分三組按不同的組裝方式在齒輪泵全性能試驗(yàn)臺上做性能試驗(yàn),檢測它們在試驗(yàn)前和試驗(yàn)后主動(dòng)輪軸線與前蓋定位止口同軸度的誤差變化,從而選取最佳方案。具體情況如表1。

從表1上對比情況可見,第三種方法徑向跳動(dòng)變化最小,證明采用這種工藝方案是成功可行的。為了提高齒輪泵的裝配精度,我們又專門設(shè)計(jì)制造了以主動(dòng)齒輪軸為基準(zhǔn)的定位夾具,在裝配時(shí)利用該夾具將前蓋位置精確地控制后,再擰緊四只緊固螺釘。

實(shí)踐證明,采用新的工藝以后,較好地解決齒輪泵的端蓋和殼體之間的配合及加工問題,保證了泵的各項(xiàng)技術(shù)指標(biāo),提高了泵的容積效率和機(jī)械性能,取得了較為滿意的效果,并且較為經(jīng)濟(jì)實(shí)用。

關(guān)鍵字:齒輪泵,齒輪泵性能

上一篇:淺談我國雙吸泵發(fā)展歷程