產(chǎn)品列表

聯(lián)系我們

電話: 020-26225615

電話: 020-26225615 ???????????? 020-26224970

網(wǎng)站: lixinyeya.com

軸流泵冷卻系統(tǒng)的改造實例

軸流泵冷卻系統(tǒng)的改造實例

[來源:未知]??? [作者白云泵業(yè)]??? [日期:2017-01-04 09:40]??? [熱度:]

一、概述

某污水處理廠排放泵房安裝有8臺KSB SEZ 700640~500型軸流泵,單臺參數(shù)為:功率132kW,流量3600m3/h,揚程6.5~8.5m。由于泵在運行過程中,其推力軸承與填料函密封部位必須保持同步冷卻,否則,會因為溫度過高而導(dǎo)致泵軸燒毀。該泵冷卻要求:(1)冷卻水管網(wǎng)壓力不小于0.lMPa,(2)進入單臺水泵推力承軸和填料函密封部位的冷卻水水量分別不小于2.0m3/h、l.4m3/h。故此,該泵配置了一套冷卻系統(tǒng)。但在實際使用過程中,該冷卻系統(tǒng)存在容易堵塞,可靠性低的問題,甚至影響了水泵運行。白云泵業(yè)針對系統(tǒng)中的問題進行改造,取得了良好效果。

二、原冷卻系統(tǒng)存在的問題

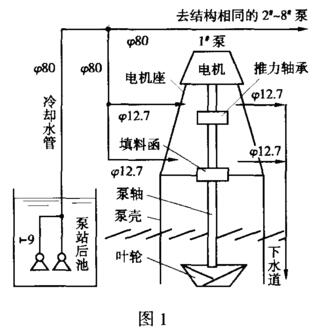

原冷卻系統(tǒng)配置示意圖如圖1。在使用中存在一些問題。

1、為降低成本,冷卻系統(tǒng)使用的冷卻水是污水處理廠處理達標后的水,該水水質(zhì)雖已達國家污水處理的排放標準(GB18918一2002),但其中雜質(zhì)濃度相對于自來水來說仍然不低例如懸浮物(SS)濃度一般在10mg/L左右長期使用后推力軸承與填料函處的冷卻水接頭部位經(jīng)常堵塞,且極難清理。

2、系統(tǒng)使用的供水泵為潛水泵,置于泵站后池內(nèi)(如圖1),其功率為15kW,揚程為15m,流量為50m3/h。兩臺潛水泵并連,一用一備。在其出口管路上分別安裝有止逆閥和蝶閥。由于上述水中雜質(zhì)易在管路中形成積堵與腐蝕,止逆閥和蝶閥常不能關(guān)嚴。潛水泵的出水常會從另一支路倒流回泵站后池,導(dǎo)致冷卻水管道內(nèi)水壓和水量均不能滿足軸流泵的冷卻要求。

3、系統(tǒng)中,進入推力軸承與填料函部位的冷卻水分別由再根直徑相同的軟管有壓輸送,而推力軸承與填料函部位的冷劫水出水卻采用一根同樣直徑的總管重力排水,在該系統(tǒng)正常工作的情況下,出水總管常有排水不及時而從填料函處直接溢到地面的現(xiàn)象,給運行管理帶來麻煩。

三、冷卻系統(tǒng)的改造

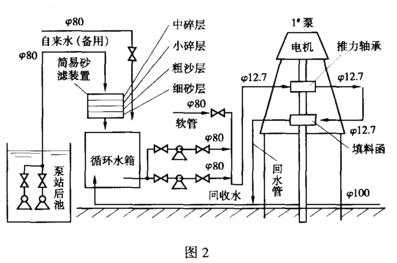

改造后的冷卻系統(tǒng)配置示意見圖2。針對原冷卻系統(tǒng)進水水質(zhì)雜質(zhì)較高,以及冷卻水管路設(shè)計不合理等問題進行改造,改造后的冷卻系統(tǒng)有如下特點。

1、改造后的冷卻系統(tǒng)在原冷卻水供水泵出口處加設(shè)了一道過濾裝置,其內(nèi)部鋪有四層過濾物質(zhì),最上面是一層10cm厚的中碎石子,第二層是10cm厚的小碎石子,第三層為10cm厚的粗砂,第四層為10cm厚的細砂,層與層之間用尼龍濾布相隔。經(jīng)此過濾后水中雜質(zhì)大大減少,有效地解決了推力軸承與填料函部位冷卻水接頭處經(jīng)常堵塞的問題。

2、在過濾裝置后加設(shè)了一個循環(huán)水箱(l000mm×l000mm×1000mm),在水箱后另加兩臺單級單吸式離心泵(型號LS65-12.5A,P= 1.5kW,h = 10.5m,Q = 32.5 m3/h)作為冷卻增壓泵,一用一備,同時將原單向冷卻水管路改為以循環(huán)水箱為起始點的循環(huán)水管路。

3、把軸流泵推力軸承與填料函部位冷卻水進水由并聯(lián)改為串聯(lián),根據(jù)進、出水量要求設(shè)計進出水管道,有效地解決了出水總管排水不及時的問題,防止了污水漫溢。

4、使系統(tǒng)冷卻水出水由全部排入下水道,改為經(jīng)過循環(huán)水箱,重復(fù)利用,由于新系統(tǒng)選用增壓泵的功率大大小于原系統(tǒng)的潛水泵,相應(yīng)地減少了運行能耗。

四、改造效果

改造前的冷卻水系統(tǒng)只有一個進水點,如果潛水泵發(fā)生故障,將直接影響冷卻系統(tǒng)運行。改造后的系統(tǒng)有三個進水點,第一個是過濾后的水,第二個是自來水,第三個是處理后水(回水)。如圖2所示,圖中有一軟管可與潛水泵出口、自來水出口任意連接,大大提高了冷卻水供水的可靠性。

更換了冷卻水加壓泵,所用離心泵功率只有1.5kW,大大小于原15kW潛水泵并且將冷卻水回收利用。

正常情況下只要開啟離心泵即可,使?jié)撍糜芍饕┧O(shè)備轉(zhuǎn)變?yōu)檩o助供水設(shè)備。筆者進行了概算,在設(shè)備均正常的前提下,按照工業(yè)用電單價0.70元/kW•h計算每天節(jié)約的電費為226.80元,而系統(tǒng)改造所需的投資約為7547.24元,約33天就能回收投資。

關(guān)鍵字:軸流泵

上一篇:液下泵機械密封的介紹